Unsere Kompetenzen

Wir verstehen Ihr Produkt

Unsere Produktentwicklung setzt mit Ihnen Sonderanfertigungen und exklusive Kooperationsprojekte um. Unsere Ingenieure beraten Sie und erarbeiten einen maßgeschneiderten Anforderungskatalog. So bekommen Sie genau das Produkt, das Ihren Wünschen entspricht.

Alles aus einer Hand – Unsere Fertigungstiefe ermöglicht die Produktion Ihrer Produkte vom Rohmaterial bis hin zur Endfertigung. Hohe fachliche Kompetenz führt zu kurzen Entwicklungszeiten, gerade bei Produktneuentwicklungen.

Ihre Vorteile auf einen Blick

- Systemlieferant

- Technische Beratung, mobil und vor Ort

- Über 85 Jahre Schmiedeerfahrung

- Anwendungsspezifische Produktentwicklung

- 3D-Simulationen mit Materialfluss-Analyse

- FEM-optimierte Schmiedeteile

- State of the art in Sachen Wärmebehandlung und mechanischer Bearbeitung

Schmieden

Das können Sie von uns erwarten

Hohe Wertschöpfungstiefe und modernste Schmiedeaggregate.

Sonderstähle, wie z.B. hochlegierte korrosionsbeständige, warmfeste oder antimagnetische Stähle, können auf Anfrage angeboten werden.

Wärmebehandlung – Eine prozessorientierte Wärmebehandlung garantiert die finalen Produkteigenschaften. Dabei gewährleistet die moderne, vollautomatisierte Vergütungsanlage das Erreichen höchster mechanischer Anforderungen.

Als Ausgangsmaterial können quadratische Knüppel (Seitenlängen von 50 mm bis 120 mm) oder Rundmaterial (18,5 mm bis 200 mm Durchmesser) verwendet werden.

Unser Leistungsspektrum:

- große Werkstoffauswahl

- Schmiedeaggregate (16 - 160 kJ)

- Presse (bis 1600 t)

- Bauteilgewicht von 100 g bis 100 kg

- Bauteillänge bis 1.350 mm

- Kettenstähle (DIN 17115)

- Unlegierte Vergütungsstähle (DIN EN ISO 683-1)

- Legierte Vergütungsstähle (DIN EN ISO 683-2)

- Einsatzstähle (DIN EN ISO 683-3)

- Unlegierte Baustähle (DIN EN ISO 10025-2)

Mechanische Bearbeitung

Unsere Bearbeitungsverfahren

- Diverse Schweißverfahren

- Laser-/ Plasma-/ Brennschneiden

- Mehrachsige Fräsmaschinen

- CNC-gesteuerte Bearbeitung

- Montage/ Endfertigung

- Wärmebehandlung

- Lackieren/ Oberflächenveredlung

- Moderne 5-Achsen-Bearbeitungszentren

- Anfertigung von Gesenken, Abgrat- und Kalibrierwerkzeugen

Prüftechnik

Qualitätssicherung im eigenen Labor

Jedes THIELE-Produkt durchläuft unseren Qualitätskreislauf und wird nach den Vorgaben des QM-Systems geprüft. Die gewissenhafte Anwendung des QM-Systems, insbesondere die für jedes Produkt durchgeführten Qualitätsprüfungen, gewährleisten die Erfüllung aller vertraglichen, gesetzlichen und kundenspezifischen Anforderungen.

Zu diesem umfassenden Verständnis für Qualität gehört die Einbeziehung eines jeden Mitarbeiters. Jeder Mitarbeiter ist sich der Bedeutung seiner Tätigkeit bewusst und der Null-Fehler-Strategie des Unternehmens verpflichtet. Für die jeweiligen Tätigkeiten sind und werden die Mitarbeiter entsprechend ihrer Fähigkeiten und Kenntnisse ausgewählt und gegebenenfalls zusätzlich nach technischem, organisatorischem und sprachlichem Bedarf geschult, um den Bedürfnissen der Zukunft gerecht zu werden.

Unsere Prüftechniken

- Zugprüfung nach DIN EN ISO 6892-2

- Kerbschlagbiegeversuch (bis -40°C)

- Zerstörungsfreie Prüfung MT, PT, VT, Rauheitsmessung

- Koordinatenmesstechnik für Kontur und Profilmessung

- Metallografie, Materialographie, Gefüge-Identifizierung

- Schweißnahtuntersuchungen Mikro- und Makroätzung

- Hochtemperaturprüfung (Temperaturbereich bis 900°C)

- Schichtdickenmessung

- Härteprüfungen

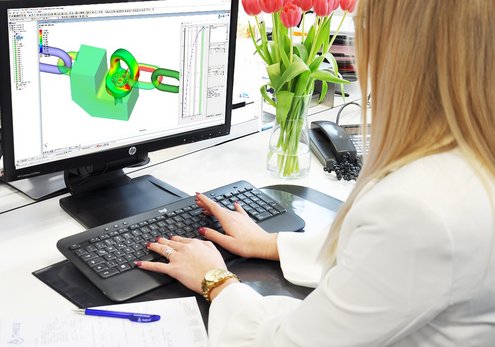

FEM-Berechnung

Schon vor der Produktion wissen, was das Produkt kann.

Mit präzisen Berechnungen und der Erfahrung unserer Ingenieure können wir vor Fertigungsbeginn Belastungsanalysen durchführen. So ist der Produktentwicklungsprozess besonders effizient und auf ein Höchstmaß optimiert.

Simulation

3D-Materialfluss-Simulation

3D-Materialfluss-Simulationen optimieren den Schmiedeprozess, ermöglichen präzise Volumenberechnungen, erhöhen die Wirtschaftlichkeit und wirken sich positiv auf die Qualität aus.